열 스트레스에 의한 착색렌즈 코팅막의 표면 및 구성 성분비 변화

초록

본 연구에서는 하드코팅막, 멀티코팅막, 미러코팅막이 각각 입혀진 아릴-디글리콜-카보네이트 재질의 착색렌즈가 열 스트레스에 노출되었을 때 유발되는 표면 변화 및 구성 성분비 변화를 알아보고자 하였다.

착색렌즈를 4시간 동안 25, 50, 75, 100oC의 고온에 노출시킨 후 디지털 일안 반사식 카메라와 편광현미경으로 관찰하여 투명렌즈에서의 변화와 비교하였다. 또한, laser-induced breakdown spectroscopy를 이용하여 착색렌즈 코팅막의 성분 함량비 변화를 분석하였다.

착색렌즈의 하드코팅은 100oC의 열 스트레스에서도 표면변화가 관찰되지 않았다. 착색렌즈의 멀티코팅과 미러코팅은 75oC의 온도에서부터 표면 변화가 관찰되었으며, 투명렌즈보다 더 낮은 온도에서 표면 손상이 유발됨을 확인하였다. 착색렌즈 코팅막의 성분 함량비는 열 스트레스에 의해 변화되었으며 멀티코팅의 경우 가장 변화폭이 컸다.

착색렌즈 코팅막은 투명렌즈보다 열 스트레스에 더 민감하게 변형됨을 밝혔다. 본 연구를 통해 착색렌즈는 투명렌즈와 다른 코팅막 안정화 방법이 강구되어야 하며, 일상 생활에서의 반복적인 열 스트레스에 대한 보관 및 관리의 필요성이 있음을 제안한다.

Abstract

This study was aimed to investigate the changes in composition ratio and surface of colored spectacle lenses made of allyl diglycol carbonate treated with hard coating film, multi-layered coating film, and mirror coating film, respectively, caused by thermal stresses.

The colored lenses were observed with a digital single lens camera and a polarizing microscope after the exposure for 4 hours at high temperatures of 25, 50, 75, and 100oC, and then further compared with the change in transparent lenses. In addition, the change in composition ratio of the coating films of the colored lenses was analyzed by using a laser-induced breakdown spectroscopy.

The surface changes of hard coating films of the colored lenses were not observed even with thermal stress of 100oC. The surface changes in multi-layered coating and mirror coating films of the colored lenses have been observed at a temperature of 75oC and the surface damages have been detected at a lower temperature compared with the transparent lenses. The composition ratio in coating films of colored lenses was changed by thermal stresses, and the largest change was found in multi-layered coating film.

The coatings of colored spectacle lenses have been found to be more sensitive to thermal stress than those of transparent lenses. In this study, it is suggested that methods for stabilizing the coating films should be considered in the case of colored lenses compared to the transparent lenses. The necessity for storage and management of colored lenses against repeated thermal stress in daily life is also suggested.

Keywords:

Colored spectacle lenses, Thermal stress, Hard coating, Multi-layered coating, Mirror coating, Surface change, Composition ratio키워드:

착색렌즈, 열 스트레스, 하드코팅, 멀티코팅, 미러코팅, 표면 변화, 성분 함량비서 론

여름철 온도가 가장 높은 오후 2시에 직사광선에 노출된 자동차 실내 온도와 실외 온도 측정 시 실외 온도가 약 33oC일 때 실내 온도(dashboard에서 측정)는 100oC까지 상승하였다.[1] 또한, 자동차 실외 온도와 실내 온도가 2 ~ 3배 정도의 차이를 보였다. 이처럼 여름철에는 열에 영향을 받는 시력보정 용구의 사용에 주의를 기울여야 하며 특히, 자동차 실내에 보관하여 고열에 노출될 가능성이 큰 선글라스는 열에 대해 변형될 가능성에 대해 관심을 가져야 할 필요성이 있다.

선글라스의 경우 염색제 침지 공정이 더 해지므로 이로 인하여 렌즈-코팅막의 안정성 및 팽창계수가 영향을 받을 가능성이 있다. 안경렌즈의 착색은 코팅막을 입히기 전에 이루어지며, 렌즈를 80~90oC 정도의 염색액 속에 일정 시간 침지시키면 렌즈를 구성하는 분자 간격이 넓어져 염색제의 분자들이 그 속에 침투하게 된다. 일정 농도로 염색제가 침투하게 되면 온도를 낮추게 되고 그로 인하여 분자 간 간격이 좁아지며 침투된 분자가 갇히게 되면 염색제가 정착되어 착색렌즈가 완성되게 된다.[2] 착색렌즈는 투명렌즈와 비교하여 착색여부만 다르다고 생각하기 쉽다. 그러나 착색렌즈는 착색 공정 중의 열처리 및 화학약품처리와 같이 착색 성분에 의해 렌즈 성분의 구성에 변화를 유발하여 투명렌즈와는 다른 표면 특성을 가지게 될 가능성이 크다.

선행연구에서 하드코팅과 멀티코팅이 되어있는 재질 및 굴절률이 다른 플라스틱 투명렌즈를 대상으로 하여 열에 의한 코팅막의 변화를 굴절률, 강도, 광선투과율, 접촉각 등과 같은 광학적 및 기계적인 측면에서 관찰한 바 있으나[3-5] 착색렌즈의 열 스트레스에 대한 변형에 대해서는 연구된 바 없다. 착색렌즈의 경우는 여름철 자동차 안에 장시간 동안 반복적으로 보관되어 있을 가능성이 투명렌즈에 비해 휠씬 더 크지만 코팅막의 안정성에 대해서는 투명렌즈와 큰 차이 없이 관리되고 제조되고 있다.

이에 본 연구에서는 아릴-디글리콜-카보네이트(allyl diglycol carbonate) 재질에 하드코팅막, 멀티코팅막, 미러코팅막이 각각 입혀진 착색렌즈가 열 스트레스에 노출되었을 때의 표면 변화와 코팅막 성분 구성비의 변화가 있는지 알아보아 착색렌즈의 열에 대한 안정성을 확인하고, 염색제에 의해 코팅막의 안정성이 영향을 받는 지를 알아보고자 하였다.

대상 및 방법

1. 실험 재료

현재 시중에 선글라스용 착색렌즈로 사용되고 있는 플라스틱 렌즈 중 아릴-디글리콜-카보네이트(ADC 렌즈, CR-39) 재질을 연구 대상으로 하였으며 열 스트레스에 의해 착색렌즈 코팅막과 투명렌즈 코팅막의 변화에 차이가 있는지를 비교하기 위해 동일한 재질의 투명렌즈를 비교 대상으로 같이 사용하였다. 착색렌즈의 색상은 회색이었다(일도광학, Korea) (Table 1).

연구에 사용한 착색렌즈와 투명렌즈는 하드코팅(hard coating, HD coating), 멀티코팅(multi-layered coating, MT coating), 또는 미러코팅(mirror coating, MR coating)이 되어있는 렌즈였으며, 코팅막의 특성에 따른 차이를 알아보기 위해 한 종류의 코팅으로만 처리 된 안경렌즈를 사용하였다. 렌즈 각각에 대해 실험 조건 당 3개씩 사용하여 실험하였다.

모든 렌즈에 대해 육안검사를 실시하여 흠이나 긁힘, 왜곡 등 표면 상태의 이상이 없음을 확인한 후에 연구를 진행하였다. 열 스트레스에 대한 저항성을 평가하기 위해 각 렌즈를 고온건조기(WOF-155, DAIHAN Scientific, Korea)를 사용하여 25oC(습도 45.7±0.6), 50oC(습도 28.7±1.2), 75oC(습도 16.7±1.5), 100oC(습도 11.0±1.0)의 온도에서 4시간 동안 열처리하였다. 열처리된 렌즈는 최소 1시간 이상 상온에서 식혔으며 발생할 수 있는 이물질 제거를 위해 증류수를 이용하여 깨끗하게 세척하고 물기를 완전히 제거한 후 실험을 진행하였다.

2. 성분 및 표면 변화 평가

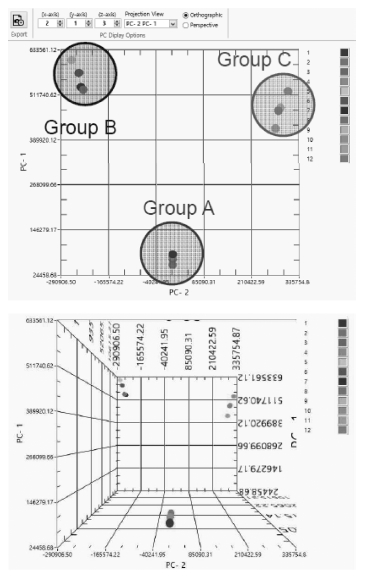

코팅막의 성분 변화는 레이저 유도 분광분석법(laser-induced breakdown spectroscopy, J200 tandem, Applied spectra, US)를 이용하여 125 μm의 laser beam size, 0.5 μs의 delay time으로 각 렌즈마다 2지점을 선택하여 측정하였다. PCA(principle component analysis)를 이용하여 성분의 차이를 확인하였다.

표면은 편광현미경(DL-400P, Dongwonsystems, Korea)으로 40배 확대하여 의료용 카메라(GC-415N-G, Honeywell, US)로 촬영하였다. 또한, 디지털 일안 반사식 카메라(digital single lens reflex camera, EOS 500D, Canon, Japan)로 촬영하여 관찰하였다.

결과 및 고찰

1. 여름철 자동차 실내 온도 실측

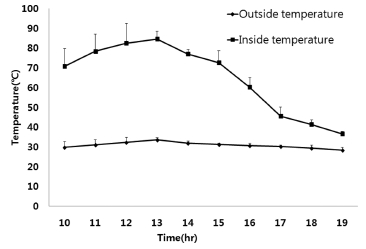

선글라스용 착색렌즈에 대한 적절한 열 스트레스가 몇 oC인지를 알아보기 위해 여름철 자동차 실내 온도를 측정하였다. 7월 말에서 8월 초까지 흐린 날을 제외하고 낮 동안의 최대 온도가 30oC 이상인 5일 동안 10시부터 19시까지 1시간 간격으로 자동차 실내 온도와 실외 온도를 측정하였다. 자동차 실내 온도를 측정한 위치는 대시보드(dashboard)였다.

실외 온도는 최저 28.4oC, 최고 33.6oC이었으며, 자동차 실내 온도는 최저 36.6oC, 최고 84.6oC이었다. 또한 오전 10시부터 오후 4시까지의 자동차 실내 온도가 60oC 이상이었으며, 오전 11시부터 오후 3시까지 4시간 동안의 자동차 실내 온도는 75oC 이상이었다(Fig. 1).

본 연구에서는 여름철 자동차 실내 온도 조건으로 75oC 4시간 노출을 기본으로 하여 25oC 간격으로 열 스트레스 온도 조건을 정하였다. 25oC는 실내 온도를 대표하며, 50oC는 안경렌즈 보관온도 한계 온도, 100oC는 도로교통공단의 자료에서 제시할 수 있는 여름철에 자동차 안에서 측정될 수 있는 온도를 대표하게 된다.

2. 표면변화

25oC, 50oC, 75oC, 100oC에서의 4시간 동안 노출에 의해 하드코팅, 멀티코팅, 미러코팅된 착색렌즈의 표면 변화가 유발되었는지를 알아보았으며, 투명렌즈와 차이가 있는지를 비교하였다. 코팅의 손상은 디지털 일안 반사식 카메라와 편광현미경으로 40배 확대하여 관찰하였다. 코팅이 손상되었을 때 디지털 일안 반사식 카메라에서는 표면의 거친 면이 관찰되었고, 편광현미경에서는 크랙(crack)이 관찰되었다.

하드코팅된 착색렌즈는 디지털 일안 반사식 카메라 관찰과 편광현미경 관찰에서 100oC의 열 스트레스에서도 손상되지 않음을 확인할 수 있었다. 하드코팅된 투명렌즈도 마찬가지 양상을 보여 모든 온도에서 변화를 관찰할 수 없었다(Table 2, 3). 멀티코팅 또는 미러코팅된 착색렌즈는 25oC와 50oC에서는 표면 손상이 관찰되지 않았으나 75oC와 100oC에서는 손상이 쉽게 관찰되었다. 투명렌즈의 경우는 멀티코팅 및 미러코팅 모두 25oC, 50oC, 75oC에서는 손상이 관찰되지 않았으나, 100oC의 열 스트레스에서는 표면의 손상이 확인되었다. 멀티코팅 또는 미러코팅된 착색렌즈는 투명렌즈보다 더 낮은 온도에서 손상이 시작되었을 뿐만 아니라 손상의 정도도 훨씬 더 컸다. 디지털 일안 반사식 카메라로 관찰하였을 때 착색렌즈의 75oC에서의 손상이 투명렌즈의 100oC에서의 손상보다 더 컸다. 투명렌즈가 100oC에서 노출되었을 때에는 일부분만 손상되었으나, 착색렌즈는 모든 부분에서의 손상이 관찰되었다. 편광현미경으로 40배 확대하여 관찰하였을 때에도 멀티코팅 또는 미러코팅된 투명렌즈에 대한 100oC 열 스트레스보다 착색렌즈에 대한 75oC 열 스트레스가 표면의 변화를 더 크게 유발하여 많은 크랙이 관찰되는 것을 확인할 수 있었다. 편광현미경 관찰에서는 멀티코팅이 미러코팅보다 크랙이 더 많이 관찰되어 멀티코팅의 손상이 더 큼을 확인할 수 있었다(Table 4-7).

Surface change of hard coating film on spectacle lenses examined by a digital single lens reflex camera

Surface change of multi-layered coating film on spectacle lenses examined by a digital single lens reflex camera

Surface change of multi-layered coating film on spectacle lenses examined by a polarizing microscope (X40)

Surface change of mirror coating film on spectacle lenses examined by a digital single lens reflex camera

3. 성분변화

PCA를 통해 일차적으로 성분 구성비를 분류하였을 때 하드코팅, 멀티코팅, 또는 미러코팅된 착색렌즈는 각각 그룹 A, B, C로 구분되었으며 이를 통해 성분 구성이 확연히 다르게 나타났다. 이를 통해 코팅막의 특성에 따라 표면의 구성원소의 분광학적 데이터가 다름을 알 수 있었다(Fig. 2).

PCA 3D Scatter plot.Group A; Hard coated lens, Group B; Multilayer coated lens, Group C; Mirror coated lens

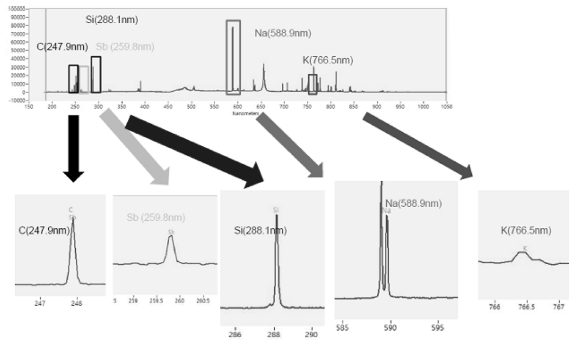

각 코팅별 성분의 차이를 분석하였을 때, 하드코팅의 구성 원소는 C(247.9 nm), Sb(259.8 nm), Si(288.1 nm), Na(588.9 nm), K(766.5 nm)이었다(Fig. 3). 열 스트레스에 의한 하드코팅 구성 성분의 변화를 알아보기 위해 C의 농도를 1로 하여 성분의 상대비를 비교하였다. 하드코팅의 성분비는 25oC에서 Sb는 0.37, Si는 4.44, Na은 75.07, K는 0.36, 100oC에서는 Sb는 0.30, Si는 3.85, Na은 61.30, K는 0.22이었다. 100oC의 열 스트레스가 착색렌즈의 하드코팅에 주어지게 되면 25oC에 비해 Sb는 18%, Si는 13%, Na는 18%, K는 38% 낮은 함량비를 보여 열 스트레스에 의한 하드코팅막의 함량비에 변화가 유발된다는 것을 확인할 수 있었다(Table 8).

Relative changes in the composition of elements constituting hard coating film caused by thermal stress

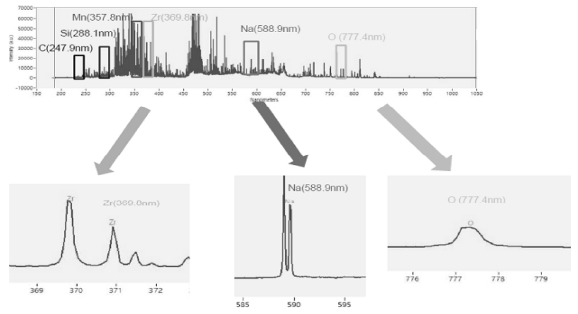

멀티코팅의 구성원소는 C(247.9 nm), Si(288.1 nm), Mn(357.8 nm), Zr(369.8 nm), Na(588.9 nm), O(777.4 nm)이었다(Fig. 4). 로 하드코팅에 비해 Mn, Zr, O가 추가되었으며, Sb는 함유하고 있지 않았다. C의 농도를 1로 하여 열 스트레스에 의한 멀티코팅 구성 성분의 상대비를 비교하였을 때, 멀티코팅의 성분비는 25oC에서 Si는 34.00, Mn은 154.00, Zr은 131.00, Na은 282.50, O은 73.00이었으며, 100oC에서 Si는 15.00, Mn은 73.00, Zr은 61.00, Na은 176.50, O은 38.50이었다. 100oC의 열 스트레스가 착색렌즈의 멀티코팅에 주어지게 되면 25oC에 비해 Si는 55%, Mn은 52%, Zr은 53%, Na은 37%, O은 47% 낮은 함량비를 보였다(Table 9). 하드코팅에 비해 멀티코팅의 경우가 열 스트레스에 의해 함량비의 변화폭이 큰 것으로 나타났다.

Relative changes in the composition of elements constituting multi-layered coating film caused by thermal stress

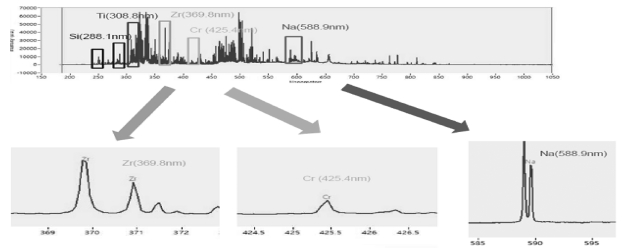

미러코팅의 구성 원소는 C(247.8 nm), Si(288.1 nm), Ti(308.8 nm), Zr(369.8 nm), Cr(425.4 nm), Na(588.9 nm)이었다(Fig. 5). 열 스트레스에 의한 미러코팅 구성 성분의 변화를 비교하였을 때, 미러코팅의 성분비는 25oC에서 Si는 15.60, Ti은 80.62, Zr은 7.00, Cr은 5.85, Na은 98.90이었으며, 100oC에서 Si는 13.55, Ti은 68.70, Zr은 5.35, Cr은 4.85, Na은 91.20이었다 100oC의 열 스트레스가 착색렌즈의 미러코팅에 주어지게 되면 25oC에 비해 Si는 13%, Ti은 14%, Zr은 23%, Cr은 17%, Na은 7% 낮은 수치를 보였다(Table 10). 성분 함량비의 감소 정도는 멀티코팅보다 작았다. 하드코팅과 비교하여서는 성분에 따라서 다소 달랐지만 큰 차이는 없었다.

Relative changes in the composition of elements constituting mirror coating film caused by thermal stress

유[4]는 일상생활에서 안경을 착용하면서 안경렌즈가 손상될 수 있는 요소들 중에 하나가 열에 노출되는 것이며, 안경을 자동차 안에 보관하면 열에 노출되어 그로 인하여 박막의 부착력의 감소하고 안경렌즈의 수명이 짧아질 수 있다고 하였다. 본 연구에서는 여름철 자동차 실내 온도가 80oC 이상 될 수 있음을 확인하였고, 1회의 열 스트레스에 노출만으로도 코팅막의 변화가 초래됨을 밝혔다.

열 스트레스에 의한 저항성은 코팅막의 종류에 따라서 달라지게 된다. 노[3]는 −3.00 D의 2 종의 thiourethane계열 투명 렌즈와 1 종의 아릴-디글리콜-카보네이트 소재의 투명렌즈를 5시간 동안 25oC, 50oC, 80oC, 100oC의 열에 노출한 후 반사방지코팅, 하드코팅, 수막방지코팅의 변화를 관찰하였다. 본 연구에서의 연구 대상이 되는 코팅은 하드코팅, 멀티코팅, 미러코팅이며 하나의 렌즈에 한 개의 코팅막이 입혀진 상태이나 노[3]의 연구에서의 코팅은 하나의 렌즈에 3개의 코팅막이 동시에 입혀져 있는 상태라는 점에서 차이가 있다. 노[3]의 연구에서는 두 재질의 렌즈 모두에서 80oC 이상에서는 광투과율과 접촉각의 변화가 관찰되었으나 표면의 변화는 100oC 이상에서만 주사전자현미경이나 세극등현미경을 이용한 고배율의 관찰을 통해 나타났다. 본 연구에서는 하드코팅의 경우는 투명렌즈와 착색렌즈 모두 최대 40배 배율의 관찰에서는 표면 손상이 관찰되지 않았다. 반면, 본 연구에서는 멀티코팅과 미러코팅에서는 75oC의 온도에서 표면의 손상이 유발되며, 하드코팅의 경우 멀티코팅과 미러코팅에 비해 열 스트레스에 대한 저항성이 더 강함을 확인할 수 있었다.

조 등[5]의 연구에서는 투명 안경렌즈 표면의 변화를 70oC에서 1시간, 75oC에서 10분, 100oC에서 10초로 제안한 바 있다. 그러나 조 등[5]의 연구에서는 물 속에 담근 상태에서 열 스트레스를 주어, 온전히 열에 의한 영향이 아니라 열과 습기에 의한 영향이 같이 주어진 상태이므로 더 빠르고 큰 변화가 초래된 것으로 보인다.

노[3]와 조 등[5]의 연구에서는 모두 투명렌즈를 사용하였고, 굴절률의 차이에 따라 열 스트레스에 대해 다른 변화가 나타남을 밝혔다. 본 연구에서는 굴절률 1.55의 중굴절렌즈를 사용하였으며 착색렌즈의 변화를 알아보기 위해 투명렌즈의 변화를 비교하였다는 점에서 다른 의미를 가지고 있다. 착색 플라스틱렌즈의 경우는 염색제를 고온(80~90oC 정도)으로 가열하고 그 속에 일정시간 침지시켜 고온에 의해 렌즈를 구성하는 고분자 화합물의 분자 간격이 넓어지게 되면 그 간격 사이로 염색제 분자가 침투하게 한 뒤 온도를 낮춰서 렌즈 분자간의 간격을 좁게 하여 침투된 염색제 분자가 렌즈의 고분자 화합물 사이에 갇히게 하는 착색법을 일반적으로 사용한다.[6] 염색제는 표면에 가장 고농도로 존재하고, 내부로 들어갈수록 농도가 낮아진다. 이러한 염색제의 존재는 렌즈 표면의 코팅막의 안정성에 영향을 미칠 가능성이 크며 본 연구를 통해 염색제에 의해 코팅막이 영향을 받음을 밝혔다.

또한, 본 연구에서는 플라스틱 렌즈의 연질성 표면을 강화하기 위한 고경도의 실리콘계 수지막을 입히는 하드코팅이 멀티코팅이나 미러코팅보다 열 스트레스에 대해 더 안정적임을 밝혔다. 이렇게 코팅별로 영향을 미치는 것은 코팅막의 종류에 따라 열팽창계수가 다르기 때문이다. 코팅막의 균열이 적게 되기 위해서는 안경렌즈 재질과 코팅막간의 열팽창계수의 차이가 크지 않는 것이 필요하다.[7-9] 하드코팅의 경우는 고분자인 안경렌즈 바로 위에 코팅이 되어 있고, 멀티코팅의 경우는 열팽창계수가 작아 안경렌즈와의 열팽창계수 차이가 더 크기 때문에 하드코팅에 비해 멀티코팅에서의 균열이 더 잘 발생하는 것으로 보인다.[10,11]

기존의 연구들에서는 열 스트레스에 의해 렌즈 코팅막의 표면 변화나 강도, 광투과율, 접촉각 변화 등과 같이 코팅막의 기능에 대한 연구가 이루어졌으나 코팅막의 성분 함량 변화에 대한 연구는 수행된 바 없으며, 본 연구에서는 열 스트레스에 의해 착색렌즈 코팅막의 성분변화가 초래됨을 밝혔다.

본 연구에서는 LIBS을 이용하여 코팅막의 성분 분석을 하였다. 김[12]의 연구에서 용접을 통해 접합된 연강(SPHC)의 성분 함량비를 LIBS을 이용한 플라즈마 피크 분석으로 분석하였으며, 연강의 함유 원소가 Fe, Si, Mn, P, S 등이라는 것을 확인하였다. 안경렌즈 코팅막의 성분 분석을 또한 피크의 크기를 깊이 방향으로 측정한 스펙트럼 피크 값을 비교하여 구성 성분 함량비를 분석할 수 있었다. 본 연구에서 측정된 착색렌즈의 하드코팅의 구성원소는 C, Sb, Si, Na, K, 멀티코팅의 구성원소는 C, Si, Mn, Zr, Na, O, 미러코팅의 구성원소는 C, Si, Ti, Zr, Cr, Na이었다.

일반적으로 안경렌즈의 하드코팅은 실리콘계나 불소계 수지용액에 침지시키는 코팅을 사용하는 데[13-15] 본 연구에서 사용한 하드코팅은 성분 분석 결과 실리콘계 수지용액을 사용한 것으로 나타났다. 멀티코팅(반사방지막 코팅)은 가시광선의 투과율 향상과 고스트상의 발생 방지를 위해 불화마그네슘, 불화세륨, 산화알루미늄, 산화지르코늄 등을 진공증착시켜 막을 형성한다.[16,17] 본 연구에서 사용한 멀티코팅에서는 Zr이 상당량 함유되어 있었다. 미러코팅은 저굴절률 유전체 박막(산화실리콘)과 고굴절률 유전체박막(산화티타늄, 산화지르코늄)을 교대로 증착시켜 만들어진 막이며[18,19] 본 연구에서도 미러코팅막에서 Si, Ti, Zr이 모두 검출되었다.

코팅막을 구성하고 있는 원소별 상대 농도를 분석하였을 때 열 스트레스에 의해 하드코팅은 15% ~ 63%, 멀티코팅은 60 ~ 121%, 미러코팅은 9% ~ 33% 정도의 성분비의 감소가 나타나 열 스트레스에 의해 착색렌즈 코팅막 표면의 원소의 함량비에 변화가 초래되어 코팅막의 변형이 막 구성성분 수준에서도 발생하였음을 확인할 수 있었다. 또한, 멀티코팅의 경우 성분 함량비의 변화 폭이 가장 컸으며, 미러코팅의 경우가 가장 적은 변화 폭을 보여 코팅막에 따라 열 스트레스에 대한 저항성이 다름을 알 수 있었다.

본 연구는 열 스트레스만을 고려하였으며 습도에 의한 변수는 고려하지 않았다. 온도와 더불어 습도 조건 또한 코팅막의 안정성에 영향을 크게 미치므로 일정 온도에서의 다양한 습도 조건에서 코팅막의 변화에 대한 연구가 추후 진행될 필요가 있다고 사료된다.

결 론

본 연구에서는 열 스트레스에 의해 착색렌즈 코팅막의 표면과 구성 성분의 함량비에 변화가 있는지를 알아보았다.

열 스트레스가 가해졌을 때 착색렌즈의 표면 변화는 코팅에 따라 차이가 있었다. 하드코팅의 경우에는 100oC에서 4시간 동안 열 스트레스를 주었을 때에도 40배의 확대 관찰에도 표면 변화가 관찰되지 않았다. 멀티코팅과 미러코팅의 경우는 상온인 25oC와 안경렌즈 보관 제한 온도인 50oC에서 표면 변화가 관찰되지 않았으나, 75oC에서는 표면 손상이 나타났고, 100oC에서의 표면 손상이 더 커졌다. 반면에 투명렌즈는 75oC에서는 표면 손상이 나타나지 않았고 100oC에서 손상이 나타났다. 이러한 결과를 통해 착색렌즈의 코팅막은 투명렌즈보다 열 스트레스에 더 약하다는 것을 알 수 있었다. 코팅막에 크랙이 발생하는 것은 안경렌즈와 코팅막의 열팽창계수 차이에 기인한 것이며, 착색렌즈는 염색제가 렌즈 내부 뿐만 아니라 표면에 침착되면서 팽창계수를 변화시켜 나타나는 결과로 보여진다.

착색렌즈의 코팅막 성분변화 평가를 한 결과 원소별 상대 함량비가 열 스트레스에 의해 변화되는 것으로 나타났다. 열 스트레스에 의해 성분 함량비의 변화는 원소에 따라 하드코팅은 15% ~ 63%, 멀티코팅은 60% ~ 121%, 미러코팅은 9%~ 33% 정도로 상대비가 낮아져 열 스트레스에 의해 착색렌즈 코팅막 표면의 원소에 변화가 있음을 알 수 있었다.

열 스트레스에 의해 착색렌즈 표면에 발생한 크랙은 빛을 산란시켜 광학적인 면에서의 변화를 초래할 수 있으며, 코팅막 성분 함량의 변화는 코팅막의 기능 변화를 초래할 수 있을 것으로 보인다. 여름철 자동차 안과 같은 고온의 조건에 방치될 가능성이 높은 착색렌즈가 투명렌즈에 비해 열 스트레스에 상대적으로 더 취약하므로 투명렌즈와는 다른 코팅막 안정화 방법이 강구되어야 할 필요가 있다고 보여진다. 또한, 4시간 동안의 열 스트레스에 의해서도 변화가 유발되므로 실제로 일상 생활에서 유발될 수 있는 반복적인 열 스트레스에 의해서는 더 큰 변화가 발생할 수 있으므로 선글라스 보관에 대한 주의가 필요함을 제안한다.

Acknowledgments

본 논문의 일부 내용은 2016년도 한국안광학회 동계학술대회에서 포스터로 발표되었음.

References

- KoROAD, How to cool down a heated car, (2009), https://www.koroad.or.kr/kp_web/krPrView.do?board_code=GABBS_050&board_num=886&file_num= (9 May 2018).

- Gang, HS, Glasses materials, 5th Ed., Seoul, Shinkwang-pub, (2010), p342-343.

-

Noh, H., Changes of thin film coating on polymer lenses with varying temperature, J Korean Ophthalmic Opt Soc, (2014), 19(1), p1-8.

[https://doi.org/10.14479/jkoos.2014.19.1.1]

- Yu, DS., A study on the functional coating of plastics lenses, PhD Thesis, Soonchunhyang University, Asan, (2007), p52-64.

- Cho, HG, Moon, BY., Study on the changes of ophthalmic plastic lens due to heating, J Korean Ophthalmic Opt Soc, (2011), 16(3), p247-253.

- Choi, EJ, Lee, SU., Analysis of concentration distribution and diffusion depth in tinted lenses using the law of diffusion, J Korean Ophthalmic Opt Soc, (2011), 16(4), p403-408.

- Han, JW., Fracture behavior of ceramic coatings subjected to thermal shock, J Korean Soc Saf, (2003), 18(4), p39-43.

- Han, JW., Failure of ceramic coatings subjected to thermal cyclings, J Korean Soc Saf, (2005), 20(2), p1-5.

-

Chae, YH, Moon, HS., Kim, S., Woo, SK., Park, JY., Lee, KS., Thermal and mechanical evaluation of environmental barrier coatings for SiCf–SiC composites, Composites Research, (2017), 30(2), p84-93.

[https://doi.org/10.7234/composres.2017.30.2.084]

-

Wang, Y, Jing, X., Intrinsically conducting polymers for electromagnetic interference shielding, Polym Adv Technol, (2005), 16(4), p344-351.

[https://doi.org/10.1002/pat.589]

-

Kuhr, M, Bauer, S, Rothhaar, U, Wolff, D., Coatings on plastics with the PICVD technology, Thin Solid Films, (2003), 442(1-2), p107-116.

[https://doi.org/10.1016/s0040-6090(03)00956-8]

-

Kim, J, Ko, C., Non-contact measurement and analysis of surface hardness on welding steel using laser-induced breakdown spectroscopy, J Korean Soc Precis Eng, (2014), 31(2), p141-148.

[https://doi.org/10.7736/kspe.2014.31.2.141]

-

Samson, F., Ophthalmic lens coatings, Surf Coat Tech, (1996), 81(1), p79-86.

[https://doi.org/10.1016/0257-8972(95)02532-4]

-

Schmauder, T, Nauenburg, KD, Kruse, K, Ickes, G., Hard coatings by plasma CVD on polycarbonate for automotive and optical applications, Thin Solid Films, (2006), 502(1-2), p270-274.

[https://doi.org/10.1016/j.tsf.2005.07.296]

-

Nakayama, N, Hayashi, T., Synthesis of novel UV-curable difunctional thiourethane methacrylate and studies on organic-inorganic nanocomposite hard coatings for high refractive index plastic lenses, Prog Org Coat, (2008), 62(3), p274-284.

[https://doi.org/10.1016/j.porgcoat.2008.01.002]

- Gang, HS, Glasses materials, 5th Ed., Seoul, Shinkwang-pub, (2010), p257-273.

-

Kim, KC., Anti-reflection coating technology based high refractive index lens with ultra-violet rays blocking function, J Korea Acad Industr Coop Soc, (2016), 17(12), p482-487.

[https://doi.org/10.5762/kais.2016.17.12.482]

- Gang, HS, Glasses materials, 5th Ed., Seoul, Shinkwang-pub, (2010), p420-421.

- Park, MC, Jung, BY, Hwangbo, CK., Analysis and design of half-mirror coating for sunglasses, J Korean Ophthalmic Opt Soc, (2003), 8(2), p111-117.