플라스틱 안경테에 증착한 금속 박막의 물성 변화에 관한 연구

초록

현재의 안경테의 소재는 금속과 합성수지 두 가지로 나눌 수 있고 각각의 소재는 서로 다른 장단점을 가지고 있다. 건식코팅은 습식코팅에 비해 물성이 향상되고 환경오염에서 자유롭다는 장점을 가지고 있다. 이에 본 연구에서는 합성수지 안경테에 금속코팅을 건식으로 진행하여 각각의 소재의 장점을 가지며 더욱 고급화된 안경테를 제작하고자 하였다.

RF 마그네트론 스퍼터링 방법으로 울템 안경테에 금속코팅을 진행하였다. 우선 플라즈마 에칭을 통하여 안경테에 불규칙적인 표면을 형성하고 착색을 위한 금속코팅을 진행하였다. 그 후 TiO2로 배리어 코팅을 진행하였다. 색상 변화는 색도계를 사용하여 색좌표로 나타내었고 성분구조는 EDS를 사용하여 측정하였다. AFM을 사용하여 공정에 따른 표면 거칠기를 확인하였고 마이크로 비커스 경도계를 사용하여 경도를 측정하였다.

스퍼터링의 조건에 따라 다양한 색상으로 착색이 가능하였다. 플라즈마 에칭의 불규칙적인 표면의 형성과 배리어 코팅의 조밀한 코팅층 형성이 경도 향상에 도움이 되는 것을 확인하였다.

플라즈마 에칭의 효과로 전처리 과정이 필요 없어 공정횟수를 감소시킬 수 있었다. 배리어 코팅의 효과로 TiO2의 우수한 물성을 가질 수 있었으며 금속 코팅의 보호효과로 인하여 이물질 유입과 산화 진행을 막을 수 있었다. 각 공정마다 스퍼터링의 중요한 특징인 경도중 하나인 향상됨을 확인하였다.

Abstract

The materials of current frames can be divided into metal and plastic; each material has different advantages and disadvantages. In addition, dry coating has the advantage of improved physical properties and is free from environmental pollution compared to wet coating. In this study, we attempted to fabricate a frame that has the advantage of each material by using metal coating on a plastic frame.

A metal coating was applied to ultem by RF magnetron sputtering. First, an irregular surface was formed on the frame through plasma etching, and the metal coating was performed for the coloring. Thereafter, a barrier coating was performed using TiO2; it was represented by color coordinates using a colorimeter, and the color change according to the component structure was shown using electron dispersive spectroscopy. The surface roughness was determined by atomic force microscopy and the hardness was measured using a micro vickers hardness tester.

It was confirmed that the irregular surface formation of the plasma etching and the formation of the dense coating layer of the barrier coating were effective in improving hardness.

It is possible to add various colors according to various conditions of sputtering. Due to the effect of plasma etching, it is also possible to reduce the number of process steps by eliminating the need for a pretreatment process. Due to the effect of the barrier coating, TiO2 could also provide adequate physical properties and a protective metal coating effect that prevents foreign matter from entering as well as oxidation. Most importantly, the sputtering hardness can also be improved for each process.

Keywords:

RF magnetron sputtering, Plasma etching, Barrier coating, Thin film키워드:

RF 마그네트론 스퍼터링, 플라즈마 에칭, 배리어 코팅, 박막서 론

현재의 안경테는 경량화 되고 기능성, 인체친화성이 뛰어난 소재 등을 사용하고 있다. 지금까지 일반적으로 저가품 안경테의 소재로는 TR 또는 황동을 사용했다. 그러나 최근에는 소재의 고급화, 경량화, 패션화 등의 요구에 따라 기존에 비해 훨씬 가볍고 내식성과 탄성이 우수한 울템이나 고부가가치의 고급품인 타이타늄 등의 소재를 사용한 안경테의 생산이 증대되고 있다.[1-4] 코팅은 크게 습식코팅과 건식코팅으로 나눌 수 있으며 Table 1에서는 코팅 기술의 종류를 나타내었다.[5] 이중 건식코팅은 습식코팅에 비해 밀착력, 코팅층의 조직, 코팅층의 밀도, 잔류응력의 변화 등의 물성을 변화시키며 습식코팅의 가장 큰 문제점 중의 하나인 폐수에 대한 염려가 없으므로 환경오염에서 자유롭다는 장점이 있다.[6] 특히 스퍼터링법은 다른 코팅법보다 높은 코팅밀착력과 경도 향상에 뛰어난 장점을 가지고 있기 때문에 여러 다양한 분야에 많이 사용되고 있다.[7] 이에 본 연구에서는 합성수지 안경테 소재 중 가볍고 내식성이 우수한 울템 소재에 코팅 특성이 우수한 RF 마그네트론 스퍼터링 방식으로 코팅을 진행하여, 금속과 합성수지 두 가지 모두의 장점을 가지며 뛰어난 물성을 가지는 안경테를 제작하고자 한다.

대상 및 방법

1. 재료 및 장비

실험에 사용된 재료로는 사빅사의 울템 레진 1000으로 제작된 하금 안경테의 하부 림을 사용하여 실험을 진행하였고 이를 Fig. 1에서 나타내었다. 특징으로는 비중이 1.27로 매우 가벼우며 인장응력이 110 Mpa로 외부 압력에 강하고 변형온도가 218oC로 열에도 매우 강한 특성이 있다.

실험에 사용된 장비로는 RF 마그네트론 스퍼터링 장비를 사용하였고 이를 Fig. 2에서 나타내었다. 특징으로는 공정 온도가 낮아 타 공정에 비해 경제적이며 장치가 간단하고 넓은 면적의 증착이 가능하다.[8-10] 또한 연속 스퍼터링이 가능하고 장시간 증착에 편리하도록 설계되어 있다. 플라즈마용 활성가스는 알곤(Ar) 가스를 사용하였으며 압력의 미세 조절이 가능도록 설계되어 있다. 장치는 두 개의 진공 챔버와 컨트롤러로 구성되어 있다.

2. 실험방법

플라즈마 에칭, 금속 코팅, 배리어 코팅 순으로 실험을 진행하였다. 플라즈마 에칭은 플라즈마에 의해 생성된 라디칼 등을 이용하여 안경테의 이물질을 제거하는 방식으로 안경테의 손상이 적고 연속으로 처리가 가능하다는 장점이 있다.[11] 장비의 타겟 위치에 울템 안경테를 두고 진공 챔버 내부에서 플라즈마 에칭을 진행하였다. Fig. 3은 플라즈마 에칭이 되고 있는 모습인데 충돌 시 발생되는 에너지에 의하여 빛과 열이 발생된다. 그 후 착색을 위한 금속 코팅과 배리어 코팅을 진행하였다. 착색을 위한 금속코팅은 구리를 사용하여 진행하였으며 색상은 육안으로 식별이 가능한 그룹으로 분류하였다. 다양한 색상으로 착색하기 위하여 스퍼터링의 조건을 변화시켜가면서 반복 실험하였다. 배리어 코팅은 TiO2의 단일 타겟을 사용하였다. TiO2 코팅층은 투과영역이 400~3,000 nm이며, 기계적 내구성이 높아 고굴절률의 코팅층으로 많이 사용되고 있다.[12] 배리어 코팅층으로 최적화된 조건을 잡기 위하여 스퍼터링의 조건을 변화시켜가면서 반복 실험하였다.

3. 측정방법

조건에 따른 색상 변화를 확인하기 위하여 색도계를 사용하여 색좌표로 나타내었으며 색상이 변화하는 조건을 확인하기 위하여 에너지 분산형 분광분석기(EDS; Tescan Co.)를 사용하여 코팅층의 성분구조를 분석하였다. 제작된 안경테의 표면형상을 확인하기 위하여 나노 수준의 물리량의 측정이 가능한 원자힘 현미경(AFM; Atomic Force Microscope)을 사용하여 측정하였다.[13] 측정된 표면 형상을 분석하기 위하여 표면 거칠기 정도를 나타내었으며 표면 거칠기 값은 일정 범위에서 고점 5개와 저점 5개의 평균으로 계산한 십점 평균 거칠기 값인 Rz값으로 나타내었다. 측정은 코팅면의 각기 다른 지점을 무작위로 3군데 선정하여 평균값을 취하였다. 또한 측정시의 오차를 줄이기 위하여 동일 조건 하에서 AFM 측정을 진행하였다. 제작된 안경테의 경도 측정은 ASTM E384-05 규격에 의거하여 마이크로 비커스 경도계를 사용하여 측정하였다. 또한 측정시의 오차를 줄이기 위하여 동일 조건 하에서 경도 측정을 진행하였다.

결과 및 고찰

1. 최적 공정 조건

일반적으로 금속은 100 W에서 10분이면 플라즈마 에칭이 완료된다. 남 등의 연구에 따르면 스퍼터링의 전력이 증가할수록 에칭 속도가 높아져서 높은 전력에서는 코팅층의 불균일성이 생긴다는 연구가 있었다.[14] 울템의 경우에는 금속보다 더 약한 재질이기 때문에 높은 파워에서의 불균일성이 더 심해져 경도와 코팅 밀착력에 도움이 될 것으로 볼 수 있지만 너무 높은 전력에서는 안경테의 변형이 생기기 때문에 플라즈마 에칭의 가장 적절한 조건을 찾아 Table 2에서 나타내었다.

Table 3은 금속 코팅의 최적 공정 조건을 찾아 나타낸 것으로 압력이 너무 높거나 낮으면 증착 시간이 오래 걸린다. 파워는 높을수록 산화가 빨라지며 증착되는 입자가 커져서 코팅 밀착력이 떨어진다. 또한 두께가 너무 두꺼우면 코팅 밀착력이 떨어지기 때문에 중간층으로 사용되는 금속 코팅의 가장 적절한 두께는 500 nm로 나타났다.

Table 4은 조건에 따른 배리어 코팅층의 두께를 나타낸 것이다. 색상을 유지하면서 보호 효과가 뛰어나고 조밀한 코팅층이 형성되어 경도 향상에 효과가 있는 조건을 찾아 Table 5에서 나타내었다.

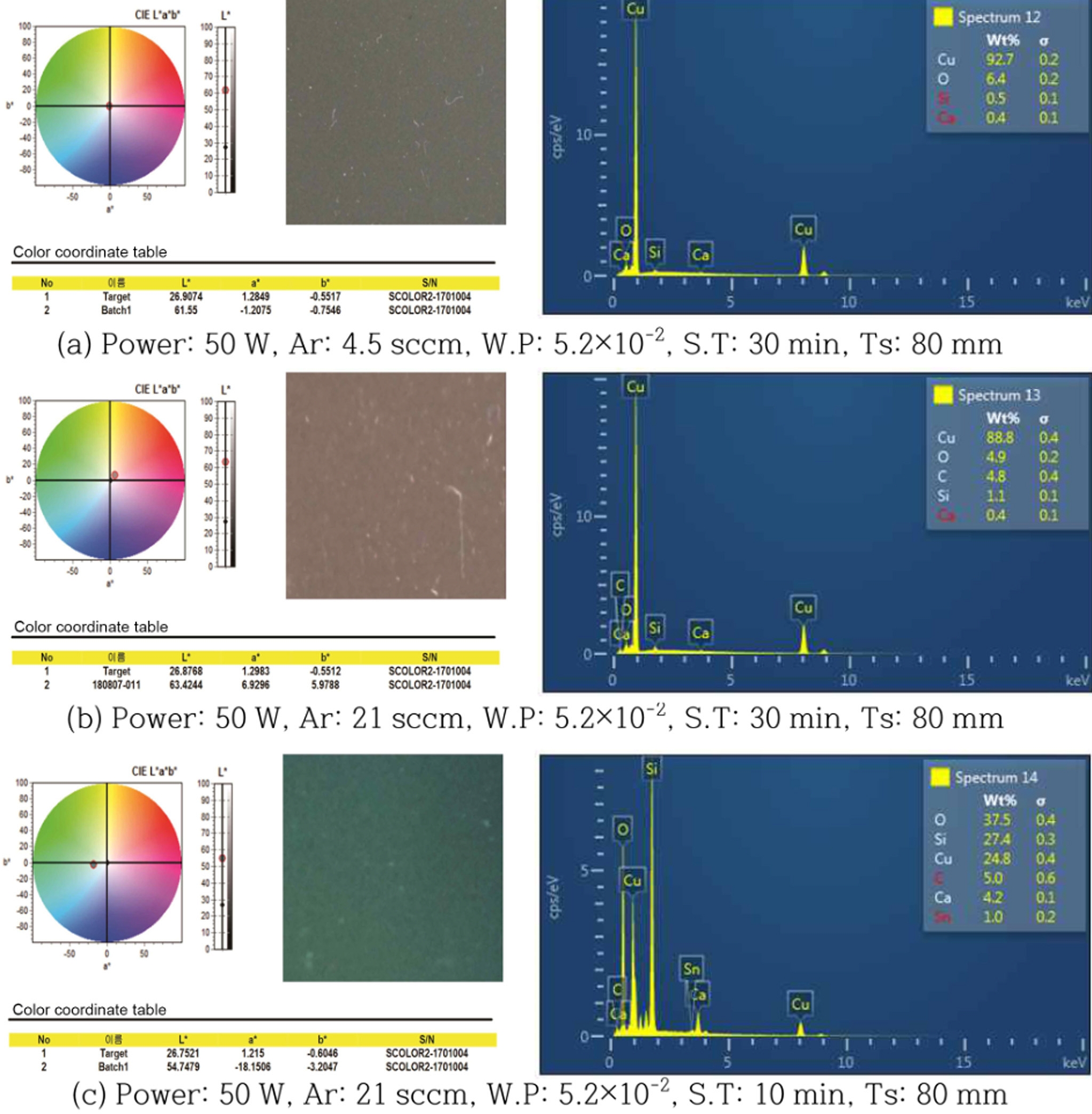

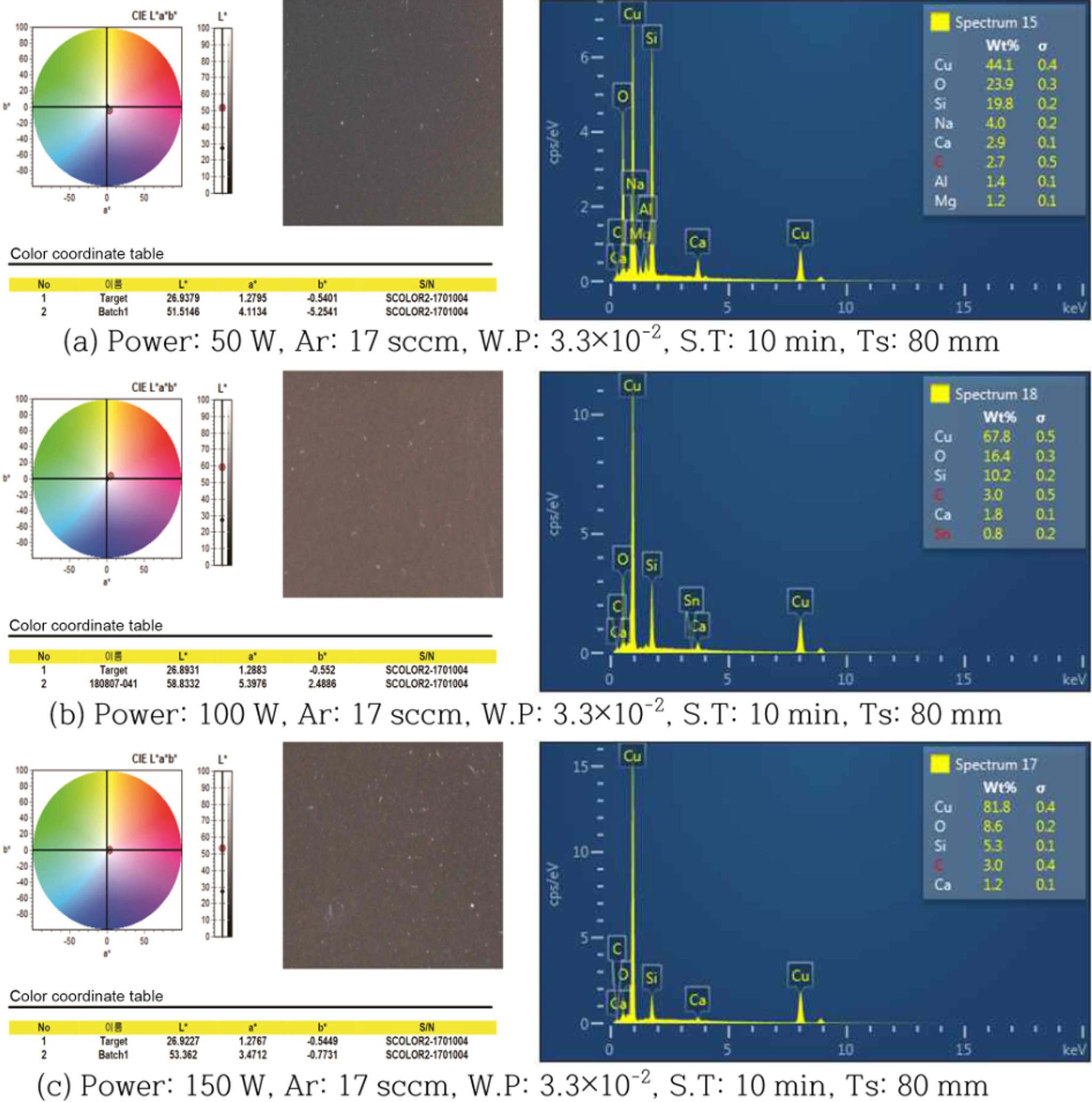

구리는 색상 변동 폭이 큰 조건을 진공도 차이가 있는 두 군으로 나누어 진행하였다. Fig. 4는 진공도를 5.2×10-2 torr로 고정하고 압력의 변화에 따른 색상 변화이다. 기본적으로 붉은색을 가지는 구리가 전체적으로 녹색의 코팅층을 형성한 것을 확인할 수 있다. (a)와 (b)를 비교해 보면 Ar 가스의 압력이 높을수록 구리의 함량은 줄어드는 것을 확인할 수 있다. 이는 Ar 가스의 압력이 높을수록 구리의 증착이 더딘 것으로 볼 수 있으며 (b)와 (c)를 비교해 보면 증착 시간은 짧을수록 구리의 함량이 줄어드는 것을 확인할 수 있다. 이는 오랜 시간 증착하면 증착이 많이 되지만 Ar 가스의 압력이 높을수록 증착이 덜 균일한 결합 구조를 가지지 못하기 때문이다. 따라서 본래 금속이 가진 색상과 다르게 녹색의 코팅층이 형성된 것으로 볼 수 있다.

Fig. 5는 진공도를 3.3×10-2 torr로 고정하고 파워의 변화에 다른 색상 변화이다. 전제적으로 균일한 색상으로 코팅되었으며 파워가 높을수록 구리의 함량은 올라가면서 두꺼운 코팅층이 형성된 것을 확인할 수 있다. 색상 또한 점점 짙어지면서 진한 회색으로까지 착색됨을 확인할 수 있다. 구리를 사용하여 착색할 경우 스퍼터링의 조건에 따라 녹색부터 진한 회색까지 착색이 가능함을 확인하였으며 Ar 가스의 압력은 낮을수록 증착은 잘 되지만 산소와 구리의 함량과 코팅층의 두께에 따라 다양한 색상으로 착색이 가능함을 확인할 수 있었다.

2. AFM

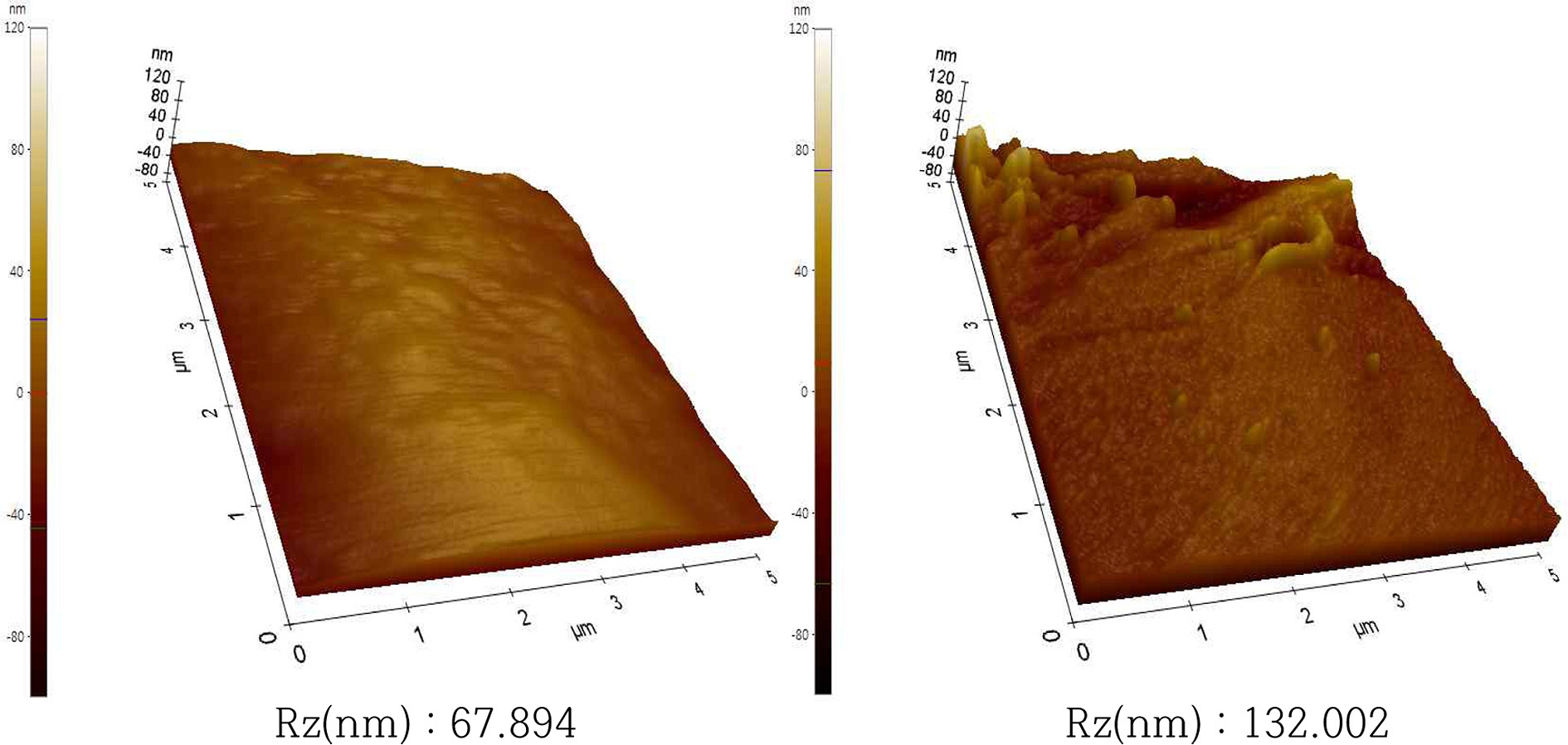

Fig. 6부터 Fig. 8까지는 원자힘 현미경(AFM) 표면 이미지로 표면 거칠기를 보여주고 있고 이를 Table 6에서 나타내었다. 표면 거칠기 값은 일정 범위에서 고점 5개와 저점 5개의 평균으로 계산한 십점 평균 거칠기 값인 Rz값으로 나타내었다. Fig. 6은 Bare 상태의 에칭 전후 표면 이미지로 표면 거칠기 값을 비교해보면 67.9 nm에서 132.0 nm 정도로 두배 정도 향상된 것을 확인할 수 있다. 측정 불확도는 에칭 전이 0.2 nm, 에칭 후가 1.6 nm로 추정되었다. 에칭 후의 측정 불확도가 확연히 높아진 것을 확인할 수 있는데 이는 표면의 상태 또는 타겟의 종류와 상관없이 플라즈마 에칭은 불규칙적인 타격으로 인하여 표면 형상의 변화가 크다는 것을 확인할 수 있다.

Fig. 7는 금속 코팅층의 에칭 전후 표면 이미지로 금속코팅층의 표면 거칠기 값을 비교해보면 106.719 nm에서 310.129 nm로 세배 정도로 크게 향상된 것을 확인할 수 있다. 측정 불확도는 에칭 전이 0.3 nm, 에칭 후가 2.1 nm로 추정되었다. 여전히 에칭 후의 측정 불확도가 높게 나왔지만 금속 코팅 전의 측정 불확도 보다는 낮아진 것을 확인할 수 있었다. 표면 거칠기 값이 높아진다는 것은 다음 코팅층에 대한 밀착력 향상에 도움을 줄 수 있다고 볼 수 있다.

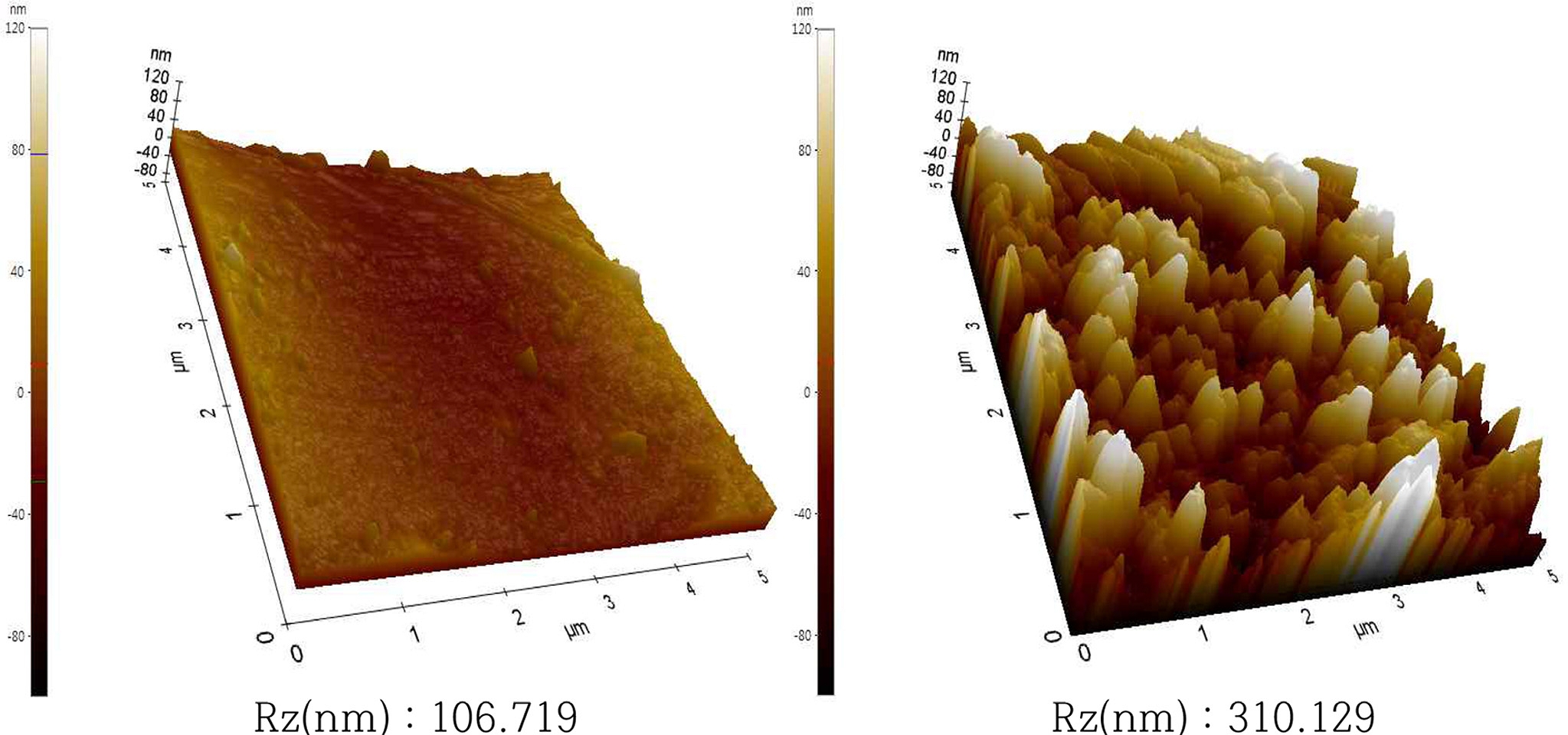

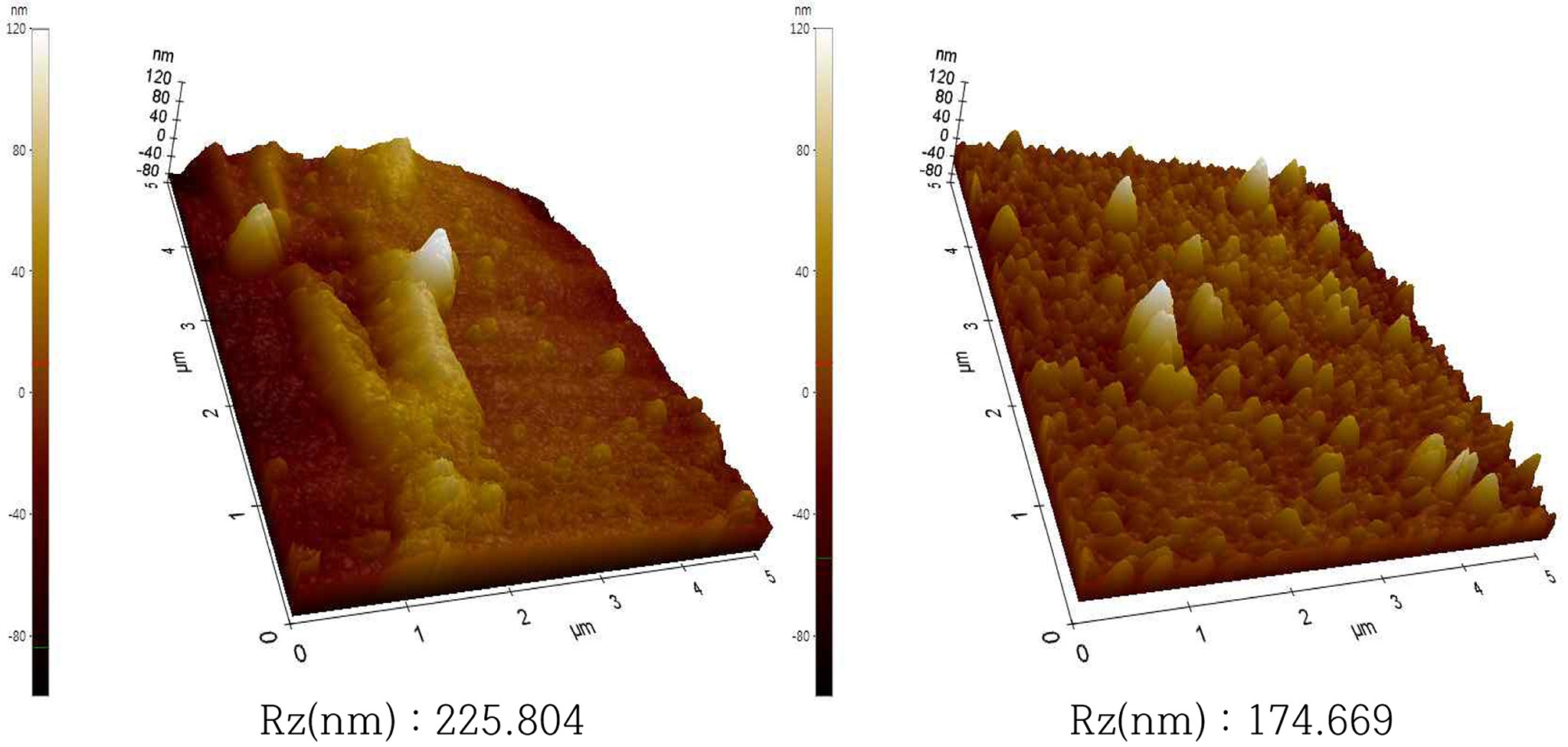

Fig. 8은 배리어 코팅층의 에칭 전후 표면 이미지로 TiO2 코팅층의 표면 거칠기 값을 비교해보면 225.804 nm에서 174.669 nm로 20% 정도 감소한 것을 확인할 수 있다. 측정 불확도는 에칭 전이 0.6 nm, 에칭 후가 0.9 nm로 추정되었다. 에칭 전후의 측정 불확도는 배리어 코팅후의 측정 불확도가 가장 차이가 없는 것으로 나타났다. 금속코팅 후의 거칠어진 표면은 배리어 코팅시의 코팅 밀착력 향상에 도움을 주지만 착용자의 착용감에 나쁜 영향을 미칠 것으로 볼 수 있다. 그러나 배리어 코팅을 함으로써 표면 거칠기 값을 감소시켜 착용자의 착용감 향상에 도움을 줄 수 있을 것으로 볼 수 있다.

Table 6에서 확인할 수 있듯이 평균적으로 에칭 후의 표면 거칠기 값이 많이 향상됨을 확인할 수 있었고 금속 코팅 후 높아진 표면 거칠기 값이 배리어 코팅 후 다시 낮아지는 것을 확인 할 수 있다.

3. 마이크로 비커스 경도계

Table 7은 각 공정의 마이크로 비커스 경도 시험 결과를 나타낸 표이다. 시료는 1. 기본, 2. 금속 코팅, 3. 금속 코팅+TiO2 코팅, 4. 플라즈마 에칭, 5. 플라즈마 에칭+금속 코팅, 6. 플라즈마 에칭+금속 코팅+TiO2 코팅 순으로 나타내었다. 본 실험에서 사용한 마이크로 비커스 경도계의 하중은 0.3 gf로 측정하였다. 플라즈마 에칭 전의 경도는 23.2로 나타났으며 에칭 후의 경도는 24.1로 약 4% 정도 향상된 것을 확인할 수 있었다. 금속 코팅 후의 경도 차이는 에칭 전이 23.2로 나타났으며 에칭 후에는 23.4로 약 4% 정도 향상된 것을 확인 할 수 있었다. 배리어 코팅 후의 경도 차이는 에칭 전이 23.2로 나타났으며 에칭 후에는 24.5로 약 6% 정도 향상된 것을 확인 할 수 있었다. 측정 불확도는 모두 0.1 이하로 나타나 전체적으로 고른 경도를 가짐을 확인할 수 있었다. 정 등의 연구에 따르면 스퍼터링에 의한 플라즈마 에칭은 기판에 손상을 준다는 선행연구가 있었다.[15] 이것은 플라즈마 에칭 시 타격을 받으면 불규칙한 표면이 성형되는데 이후 코팅층 형성 시 기본 상태보다 더욱 조밀한 코팅층을 가질 수 있기 때문에 경도가 향상된 것으로 볼 수 있다.

결 론

본 연구에서는 RF 마그네트론 스퍼터링을 사용하여 금속과 합성수지 두 가지 모두의 장점을 가진 안경테의 제작을 위하여 울템 안경테에 금속 코팅과 배리어 코팅의 2층코팅을 하여 안경테를 제작하였다. 플라즈마 에칭은 이물질 및 산화막 제거 효과로 인하여 전처리 공정을 줄일 수 있어 안경테 제작자의 전제 공정 횟수를 줄일 수 있었으며, 이는 안경테의 제조 단가를 낮출 수 있을 것으로 판단된다. 그리고 불규칙한 표면형성으로 인하여 코팅 밀착력이 향상됨을 확인할 수 있었고 또한, 경도 향상에도 효과가 있었다. 배리어 코팅은 플라즈마 에칭 또는 금속 코팅을 했을 때 가지는 표면 거칠기를 낮추어 착용감 향상에 도움을 주었다. TiO2 타겟의 사용으로 알러지 반응을 일으킬 수 있는 금속 코팅층에 대한 보호 효과를 가지게 하였다. 본 연구로 인하여 스퍼터링의 공정 방법에 따라 탄성이 있는 물질에 금속 코팅을 하여도 소재의 물성 향상에 효과가 있다는 것을 알 수 있었다. 앞으로도 합성수지 안경테에 금속 코팅을 진행하는 연구가 많이 이루어진다면 뛰어난 물성을 가지며 더욱 고급화된 안경테의 제작이 가능할 것으로 판단된다.

Acknowledgments

본 논문의 일부내용은 2018년도 한국안광학회 동계학술대회에서 구연으로 발표 되었음

References

-

Son JY, Lee JE, Choi KM, Bae YH, Kim KH. The study on physical properties and applicability of material of polyamide-66/glass fiber blends composition to the eyewear frame. J Korean Ophthalmic Opt Soc. 2013;18(4):365-371.

[https://doi.org/10.14479/jkoos.2013.18.4.365]

- Obstfeld H. Spectacle frames and their dispensing, 1st Ed. Pennsylvania: W.B. Saunders, 1997;61-71.

- Cho MG. A study on design development of eyewear for children. MA Thesis. Kookmin University, Seoul. 2010;25-27.

- Hwang YH, Kim SS, Lee H, Min DK, Koh JH. Manufacturing Ti-alloy frames of glasses with high-precision laser beam welding. J Korea Acad Industr Coop Soc. 2000;1(2):1-7.

-

Pulugurtha SR, Bhat DG, Gordon MH, Shultz J. Effect of substrate orientation on film properties using AC reactive magnetron sputtering. Surf Coat Technol. 2007;202(4-7):755-761.

[https://doi.org/10.1016/j.surfcoat.2007.05.071]

- Park MC, Lee JG, Joo KB, Kim ES, Choi KH. Effect of oxygen in incorporation in the fabrication of TiN thin film for frame by UBM sputtering system. J Korean Ophthalmic Opt Soc. 2009;14(1):63-68.

- Park JJ, Choe HC, Ko YM. Electrochemical characteristics of Cp-Ti and alloys coated with TiN, ZrN, and HA using RF-magnetron sputtering method. Kor J Dent Mater. 2007;34(4):351-359.

- Kim JW, Kim HB. Electrical properties of the Al doped ZnO thin films fabricated by RF magnetron sputtering system with working pressure and oxygen contents. Journal of the Semiconductor & Display Technology. 2010;9(4):77-81.

-

Fang G, Li D, Yao BL. Fabrication and characterization of c-axis-oriented transparent conductive nanocrystalline AZO thin films by rf magnetron sputtering. Advanced Materials and Devices for Sensing and Imaging. 2002;4919:405-411.

[https://doi.org/10.1117/12.471878]

-

Kim SJ, Yoon JE, Hwang DH, Lee IS, Ahn JH, Son YG. The effect of Ar/O2partial pressure ratio on the ferroelectric properties of (Pb0.92 La0.08)(Zr0.65Ti0.35)O3 thin films deposited by RF magnetron sputtering method. J Korean Vac Soc. 2009;18(2):141-146.

[https://doi.org/10.5757/JKVS.2009.18.2.141]

-

Samukawa S. Feature profile evolution in plasma processing using on-wafer monitoring system, 1st Ed. Springer Science & Business Media, 2014;1-40.

[https://doi.org/10.1007/978-4-431-54795-2]

-

Lottiaux M, Boulesteix C, Nihoul G, Vernier F, Flory F, Galindo R et al. Morphology and structure of TiO2 thin layers vs. thickness and substrate temperature. Thin Solid Films. 1989;170(1):107-126.

[https://doi.org/10.1016/0040-6090(89)90627-5]

- Koo JY, Kim DH. Measurement of weak forces in atomic force microscopy. Journal of the Korean Society of Precision Engineering. 2002;19(3):13-18.

- Nahm KS. The analysis of plasma reactor for silicon etching in SF. Research Bulletin of Seoul National University of Technology. 1989;29(1):47-57.

- Jung JK, Jung KH. Plasma etching. The Korean Institute of Electrical Engineers. 1993;42(10):43-49.